如何选择双金属带锯条和硬质合金带锯条

来源: 本站 时间:2021-12-09 15:15 :07 字体:[大中小]

我们锯切人经常会考虑这三个问题:我所用的带锯条性能如何?能用多久?我在刀具上该花多少钱?这三个相互关联的问题,实际上可以归结为一个问题:如何能够在保持可接受的加工面质量的情况下同时还能获得最低的单位面积材料的锯切成本呢?以下叙述可以帮助我们优化锯切效率和降低锯切成本。

锯切材料的形状和材质五花八门,有实心和型材,有普通碳钢,也有难切的高合金材料(如高速钢),目前市面上不存在一根带锯条可以适合所有类型的锯切,因此咱们必须为每种类型的材料配置特定的带锯床和锯条,根据具体情况更换不同类型带锯条,或者选择最适合当前情况下的一种通用型带锯条。选好锯床和锯条后,还要科学使用它们。了解材料锯切的原理和选齿的原理,便有助于咱们更好的使用带锯条。

带锯条齿尖硬度与韧性

齿尖的硬度与齿尖韧性成反比,锯切不锈钢和合金钢等材料时,齿尖硬度是一个重点要考虑的方面;锯切型钢管材和成束材料时,齿尖韧性就非常重要。当锯切大面积的实心材料时,初始冲击后齿尖产生的应力在强度和方向上趋于均匀,从切入口到材料切出口,齿尖一直保持与被切金属的持续接触,由于初次接触后不再发生冲击,因此齿尖在材料中前行形成切屑时不会承受过大的应力,带锯条在此类应用中的寿命和其性能取决于齿尖的耐磨性,这在很大程度上取决于齿尖硬度和齿部的几何形状或前角。当锯切型钢、管材和成束材料时,齿尖会受到来自不同方向的不同强度的多次冲击,以锯切一根钢管为例,锯齿先切入一堵墙,穿过空地,又撞上另一堵墙,第二次撞击也许更加猛烈,因为锯齿被带锯条的速度和向下的进给力向前推进;锯切其他形状(如角钢、槽钢和工字梁)的型钢时也会发生类似的多重冲击;当成束锯切时,齿尖遭受的冲击次数会较相同截面面积的单个实心材料成倍增加,这些反复的冲击和它们产生的应力会导致齿尖微崩或掉齿。在实际应用中,部分带锯条失效是由于这些反复冲击而不是齿尖过度磨损造成的。因此,带锯条厂家经常需要将齿型设计和制造得足够牢固以承受这些冲击,并且仍然以相对高效的速度锯切,并同时保持工件加工面光滑避免二次切削加工,如锉削和研磨,这样的锯条的每次锯切成本最低,而价值最高。

带锯条齿尖材质的选择

找到适合的带锯条种类和齿距需要参考具体的锯床设备的类型和规格,以及最常锯切的加工材料的截面尺寸和形状以及被切材料的材质。

市场中锯切金属使用的绝大部分带锯条是高速钢为齿尖的双金属带锯条(齿尖硬度一般为 65HRC ~ 69HRC)。这种类型带锯条的齿尖有比较高的韧性,可以承受承受锯切型材时所产生的频繁的冲击,而其齿尖硬度足以连续锯切实心材和厚壁管材,甚至可以承受偶尔锯切高合金钢所造成的磨损和高温。为了更适合锯切型材,很多制造商还将齿部的形状设计为更耐冲击的齿型,如抗拉齿和龟背齿;而为了更适合锯切大型的实心材料和冷作模具钢等难切材料,有的双金属带锯条的齿型则被设计为更耐磨的齿尖形状或降低切削力的齿型如高低齿。

有些双金属带锯条具有涂层,例如氮化钛,使它们适用于传统双金属带锯条和硬质合金带锯条都无法正常工作的应用领域,如干切。带锯条的热处理工艺则是带锯条制造商制造双金属带锯条时实现硬度和韧性的平衡的另一种手段,不同热处理工艺的带锯条韧性和耐磨性都会有不同,由于这玩意儿过于专业,这里不详述。

如果用户主要是锯切加工高镍合金钢,应该采用硬质合金为齿尖材料的硬质合金带锯条,该锯条齿尖为耐冲击性能比较好的硬质合金(抗弯强度在硬质合金中很高)- 齿尖硬度达到了 91.5HRA(76HRC),用于锯切高合金钢和不锈钢等级的齿形适合高效锯切和大规模生产。锯切镍基合金等高强度的材料需要更大的剪切力才能切断材料形成切屑,这种情况下会在齿尖前端面产生大量热量,这就对齿尖的红硬性提出了更高的要求,硬质合金的红硬性远远高于高速钢。由于硬质合金齿尖能承受更多的热量,因此,当用于连续大量锯切高温合金、英科耐尔、莫奈尔、哈氏合金、钛及钛合金等材料时,选用硬质合金带锯条更为适合。

随着涂层双金属、涂层硬质合金带锯条等新带锯条产品涌现,带锯条成本越来越高,出于这个原因,咱们应该根据实际的锯切情况,详细计算使用各种带锯条时的锯切成本。如果用户只需要锯切加工少量高合金材料,双金属带锯条仍为成本效益比的最佳选择。

带锯条规格的选择

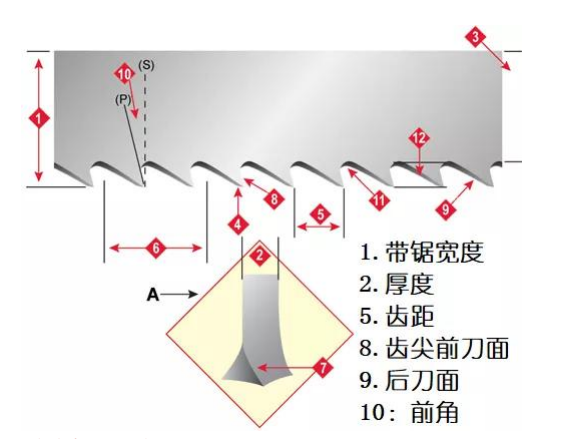

带锯宽度:尽量选宽一点的锯条,除非是曲线锯切。

前角:根据被切材料和形状选择合适的前角,锯切厚壁管材和实心材适宜选取更大前角的齿型,而在型材锯切和成束锯切中前角不需要那么大。

齿部形状:齿型有很多种选择方式,比如:•抗拉齿:型材、薄壁管材。

•高低齿:实心奥氏体不锈钢,中合金钢、高硬度模具钢。

•深齿沟齿:大型中低碳钢,要求排屑能力好。

齿距:不同材料规格选择不同的齿距,一般小锯床的切削力小,材料上的最大齿数不宜超过 24 个,而马力强劲的大锯床,材料上的最大齿数可以到 40 个乃至 48 个。小锯床上一般 12 个齿为最优选择。但锯切非常薄壁的材料时,保证材料上的合适齿数选了像 14tpi 这种齿型,其抗冲击能力远不如 5/7、8/11 齿,因此,如果出现拉齿的场合还不如用 5/7 齿或 8/11 齿反而会更为适用,但如果是齿尖磨损失效为主,则选用 14tpi。

齿尖剥落(拉齿)

齿尖被剥落是带锯条失效的一种主要模式之一(业内叫“拉齿现象”)。这通常是由于齿尖上的力过载而发生的,特别是当在锯切型材和成束材料时,齿尖在切入材料时被反复撞击。我们可以根据带锯条的结构以及受力模式来解析为什么会发生齿尖剥落,找到拉齿的解决方法。

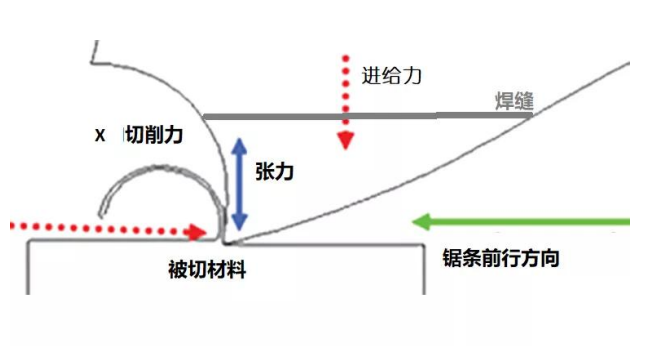

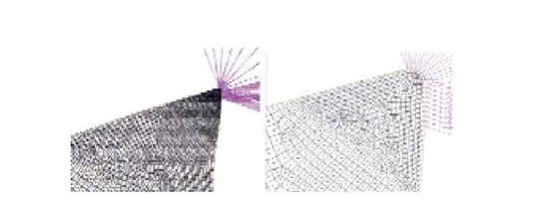

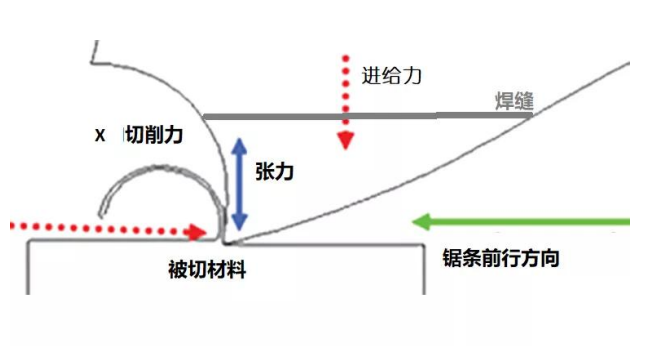

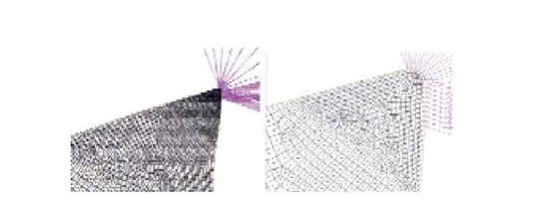

如图 2 所示,锯齿对切削力 (X) 的阻力导致沿前刀面产生张力。而双金属带锯条和硬质合金带锯条齿尖和基体之间是一道焊缝,焊缝及其附近是带锯条容易产生裂纹的部位。当作用在切削面(前角)上的切削力 (X) 超过焊缝的断裂强度时,就会发生拉齿。在传统的带锯条中,切削力和应力非常集中,这使得焊缝部位更容易断裂。改变齿尖几何形状可将力分散到更大的区域,从而降低焊缝断裂(拉齿)的几率(见图 3),也可以通过齿型的设计,降低焊缝处承受的冲击力的强度,来降低拉齿的几率。